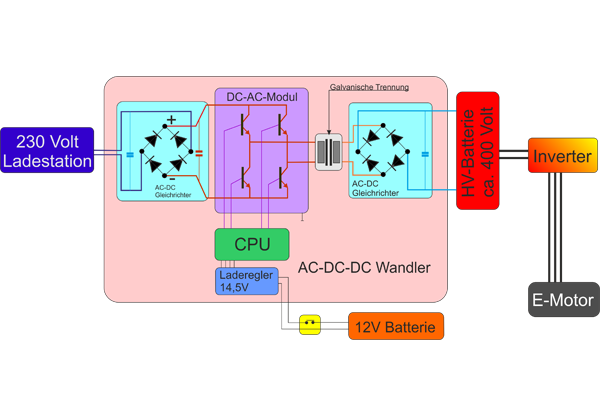

3.3.3. Laden der HV sowie der 12 V-Batterie mit 230 V AC.

Beim Aufladen des Fahrzeugs über 230 V-Wechselspannung aus der

Steckdose wird diese AC-Spannung sowohl in die 14,2

V-Bordnetzspannung als auch in die HV-Gleichspannung umgewandelt und

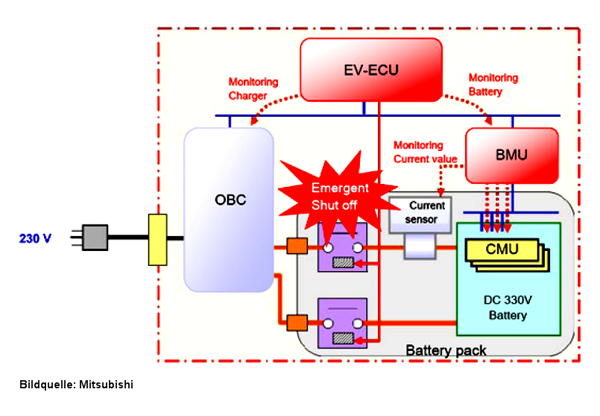

eingespeist. Im On-Board-Ladesystem (On Board Charger OBC) schützen

die Entstörfilter (Noise Filter) den Umrichter vor Netzstörungen und

das Netz vor Störungen durch eben diesen.

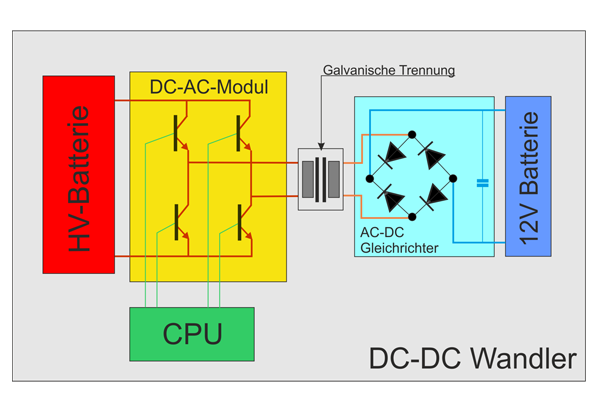

Im nachfolgenden Konverter (Convert From AC to DC) wird die Wechselspannung durch eine Zweipuls-Brückenschaltung gleichgerichtet und anschließend geglättet.

Diese aufwändige Schaltung ist notwendig, um zeitgleich die 12V-Batterie aufladen zu können und das Bordnetz mit Spannung zu versorgen.

Über CAN-Bus kommunizieren dazu die CPU (Central Processing Unit) und die EV-ECU (Electrical Vehicle Electronic Control Unit) miteinander. Die EV-ECU sorgt im Bedarfsfall für die Ladung der 12 Volt-Batterie und überwacht diesen Vorgang.

Im Inverter (Convert From DC to AC) wird durch vier IGBTs die Gleichspannung wieder in eine Wechselspannung umgewandelt und im Anschluss hochtransformiert (Boost Voltage). Danach wird die Hochspannung erneut gleichgerichtet und geglättet, bevor letztendlich die HV-Batterie geladen wird.

Ist die 12V-Batterie entladen, kann keine Kommunikation innerhalb des CAN-Bus-Systems erfolgen. Somit ist kein Laden möglich!

Beim Mitsubishi i-MiEV ist für den Ladevorgang eine Energie von 20,25 kWh notwendig, um 16 kWh speichern zu können. Der Wirkungsgrad des On-Board-Ladesystems liegt somit bei ca. 75 %. Eine Haushaltsladung mit 230 V und 10 A dauert zwischen sechs und acht Stunden.